[vc_row full_width=”stretch_row” css=”.vc_custom_1703507367939{margin-bottom: 30px !important;background-color: #004a98 !important;}”][vc_column][vc_empty_space height=”15″][heading subtitle=”” size=”1″ heading_class=”heading” heading_style=”style-1″ color=”#ffffff”]واحد تولید[/heading][vc_empty_space height=”30″][/vc_column][/vc_row][vc_row full_width=”stretch_row” css=”.vc_custom_1713791024536{background-color: #f5f5f5 !important;}”][vc_column][icon_timeline timeline_style=”jstime” timeline_line_style=”solid” timeline_line_color=”#1e73be” tl_animation=”tl-animation-slide-up”][icon_timeline_feat time_title=”روند تولید” heading_tag=”h1″ title_font_style=”font-weight:bold;”]

خودباوری، مقدمه سربلندی است و ما ایران را سربلند میخواهیم؛ به همین دلیل است که چشمانداز خود را در سالهای نزدیک پیشرو، تبدیل شدن به گروه صنعتی مرجع در حوزههای اجرای ابرسازههای فلزی سنگین، خصوصا احداث سازههای نیروگاهی، پالایشگاهی، پتروشیمی، معدنی، کارخانههای صنعتی، ساختمانهای بلندمرتبه، برجها، پلها، مخازن و … در عرصه ملی و بینالمللی قرار دادهایم. آنچه پیش روی ما قرار دارد مسیری دشوار از موانع بسیار است که با سه مته خوشتراش ذهن، یعنی اراده، کوشایی و نوآوری قصد داریم بر آنها فائق آییم. در ساخت قطعات فلزی، انتخاب فرایند تولید اهمیت بسیاری دارد. بیشتر این فرایندها در روند تولید خودکار شده است. ما در ۱۴ مرحله، از زمان عقد قرارداد تا تحویل پروژه، کار را به شرح زیر انجام میدهیم.

[/icon_timeline_feat][icon_timeline_sep time_sep_title=”عملیات پیش تولید؛ طراحی، برآورد متریال، مهندسی ساخت و تولید” seperator_title_font_style=”font-weight:bold;” time_sep_color=”#ffffff”][icon_timeline_item time_title=”1- شرکت در مناقصه، پذیرش و عقد قرارداد” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fbusiness-development-department%2F|target:_blank”]

در ساختار سازمانی شرکت سازورسازهآذرستان بخشی تحت عنوان مدیریت توسعه بازار تاسیس شده است که وظیفه رصد دقیق تمامی مناقصات بازار را بر عهده دارد. مدیریت توسعه بازار از دو بخش دیجیتال مارکتینگ و کارشناسی مناقصات تشکیل شده و هر بخش براساس سیاستهای تبیینشده مدیران به انجام وظایف میپردازد. در بخش کارشناسی مناقصات، نقشهها بهطور کامل مدل شده و فهرست مقدار مصالح مورد نیاز، مانند آهنآلات، پیچ و مهره، سطوح رنگ و … استخراج و قیمتگذاری دقیق انجام میشود. اسناد ارزیابی، مدارک مهندسی و فنی در مدیریت توسعه بازار بررسی و نتایج نهایی در قالب پیشنهاد قیمت جمعآوری میشود.

[/icon_timeline_item][icon_timeline_item time_title=”۲- تهیه نقشه ساخت و تولید و اخذ تأیید” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fengineering-department%2F|target:_blank”]

تهیه نقشه ساخت و تولید، مرحلهای تعیینکننده در روند تولید محصول است که با بررسی دیاگرامهای تکخطی سازه آغاز میشود. این دیاگرامها به کمک نرمافزارهای تخصصی و با بهرهگیری از نرمافزارهایی نظیر TEKLA ،BOCAD، AUTOCAD (تهیه نقشههای ساخت)، SAP و ETBAS (طراحی سازه)، به نقشههای اجرایی ساخت تبدیل میشوند. این نقشهها به منظور اخذ تأیید نهایی به کارفرما ارسال میشود و پس از اخذ تأیید نهایی نقشههای ساخت و تولید این اسناد به واحد مهندسی ساخت، برای برآورد مواد اولیه ارسال میشود.

[/icon_timeline_item][icon_timeline_item time_title=”۳- برنامهریزی پروژه و مهندسی ساخت” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fproject-planning%2F|target:_blank”]

[/icon_timeline_item][icon_timeline_item time_title=”۳- برنامهریزی پروژه و مهندسی ساخت” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fproject-planning%2F|target:_blank”]

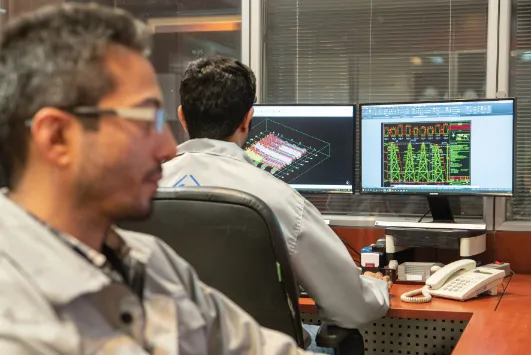

بعد از دریافت نقشه تأیید شده از سوی کارفرما و تهیه نقشه ساخت و تولید در واحد مهندسی، بهصورت موازی برآورد و خرید مواد اولیه انجام میشود. فاکتورهایی نظیر: مشخصات و خواص مواد، شکل، اندازه و ضخامت قطعه، تلرانسهای ابعادی و صافی سطح مورد نیاز، نیازمندیهای عملکردی قطعه، حجم تولید (کمیت)، سطح اتوماسیون مورد نیاز برای پاسخگویی به حجم و آهنگ تولید، هزینههای انفرادی و ترکیبی از جنبههای عملیات تولیدی از موارد الزامآور در بخش مهندسی ساخت محسوب میشود. در این بخش توجه ویژهای به بهینه بودن مصرف و کاهش حداکثری دورریز مصالح معطوف میشود. بدون شک یکی از اساسیترین واحدهای مستقر در هر کارخانهای، واحد برنامهریزی و کنترل پروژه است که این مهم، در شرکت سازور سازه آذرستان، با دو دیدگاه پروژهای و تولیدی به منظور برآورده کردن نیازها و ارتقای سطح خدمتدهی به مشتریان، بهدقت انجام میشود. در بخش برنامهریزی تولید نیز در دو سطح ظرفیتسنجی (تاکتیکی) و زمانبندی تولید (عملیاتی)، ضمن بررسی ظرفیت قطعهزنی، تولید و پوشش، تمامی فعالیتهای لازم بر اساس اولویت نصب قطعات، همچنین منطبق با برنامه زمانبندی پروژه و مدیریت منابع صورت میپذیرد. نرمافزار سیستم جامع کنترل پروژه – Project Control Integrated System توسط برنامهنویسان حرفهای به صورت کاملا اختصاصی برای شرکت سازورسازهآذرستان طراحی شده است. در این نرمافزار تمامی اطلاعات پروژه از ابتدای عقد قرارداد تا انتهای نصب، توسط واحدها در ماژولهای مختلف ثبت میشود و ظرفیت تولید روزانه، هفتگی، ماهانه و سالانه خطوط تولید ثبت و با توجه به ظرفیت موجود هر کدام از خطها تقسیم کار انجام میشود.

[/icon_timeline_item][icon_timeline_sep time_sep_title=”عملیات ساخت در خطوط ششگانه کارخانه” seperator_title_font_style=”font-weight:bold;” time_sep_color=”#ffffff”][icon_timeline_item time_title=”4- کنترلکیفی مواد اولیه پیش از ارسال به خطوط تولید” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fquality-control-department%2F|target:_blank”]

[/icon_timeline_item][icon_timeline_sep time_sep_title=”عملیات ساخت در خطوط ششگانه کارخانه” seperator_title_font_style=”font-weight:bold;” time_sep_color=”#ffffff”][icon_timeline_item time_title=”4- کنترلکیفی مواد اولیه پیش از ارسال به خطوط تولید” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fquality-control-department%2F|target:_blank”]

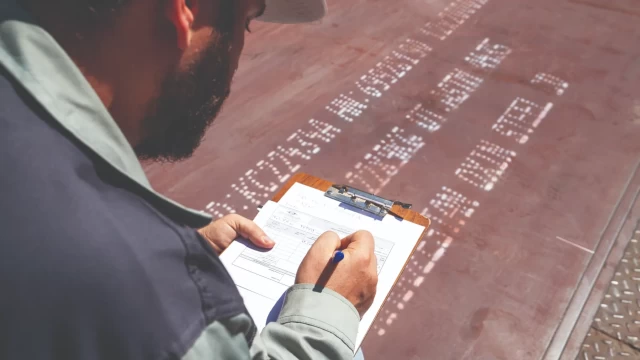

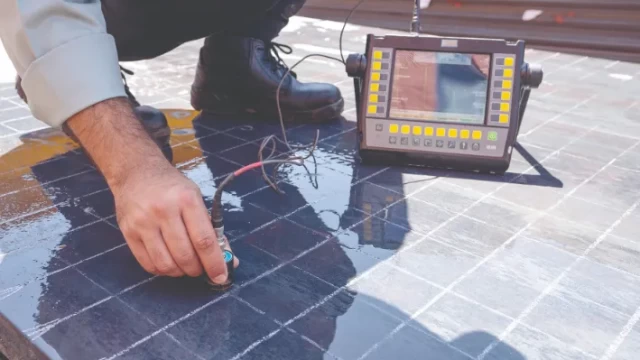

هیچ محصولی در کارخانه سازورسازهآذرستان تولید نمیشود، مگر اینکه تستهای گوناگون کنترل کیفی روی مواد اولیه آن انجام شده باشد. کارشناسان ارزیاب کیفی، پیش از ارسال مواد اولیه و آهنآلات به خطوط تولید، با انجام تستهای کیفی غیر مخرب و مخرب، کیفیت مواد اولیه را میسنجند. کارشناسان کنترل کیفی، همواره براساس معیارهای فنی پذیرفتهشده و با اتکا به استانداردهای بینالمللی و بهکارگیری ابزارآلات روز دنیا، عملیات کنترل کیفی را پیش از ورود مواد اولیه به خطوط تولید آغاز و تا آخرین مرحله، یعنی تحویل محصول پیگیری میکنند.

[/icon_timeline_item][icon_timeline_item time_title=”5- برشکاری، قطعهزنی سوراخکاری، لبهسازی” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fghete-zani%2F|target:_blank”]

در مرحله پنجم، نقشههای ساخت و تولید را که توسط کارفرما تأیید شدهاند به سرپرستان تولید، برنامهریزی، کنترل پروژه و کنترل کیفی ارجاع میدهیم. طبق دستورالعملها و پس از هماهنگی با سرپرستان، آهنآلات تهیه شده را پس از اعمال کنترل کیفی به قسمت برشکاری و قطعهزنی ارسال میکنیم. ما در سازورسازهآذرستان با بهکارگیری ماشینآلات روز دنیا شامل دستگاههای پیشرفته و تماماتوماتیک برش سرد و گرم CNC Cutting ,CNC Plasma و گیوتین، برش استیفنرها و قطعات الحاقی را انجام میدهیم. در این بخش، برای سوراخکاری از دو روش پانچ و دریل استفاده میشود که برای این منظور کارخانه به دستگاههای پانچ و دریل CNC مجهز شده است.

[/icon_timeline_item][icon_timeline_item time_title=”6- آمادهسازی لبهها پیشنیاز مونتاژ اولیه” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

در مرحله تسمهسازی و ورقکاری، تسمهها در کنار یکدیگر قرار میگیرند و عملیات پخزنی روی آنها انجام میشود. در عملیات پخزنی، باید لبههای مورد نظر پیش از مونتاژ اولیه محصول بهصورتی تغییر شکل داده شوند که عملیات جوشکاری اولیه بهآسانی روی آنها صورت گیرد. عملیات پخزنی، نقش بهسزایی در کیفیت اتصالات قطعه دارد و پس از انجام مراحل بالا و اعمال کنترل کیفی روی قطعات ساختهشده، عملیات مونتاژ اولیه محصول آغاز میشود.

[/icon_timeline_item][icon_timeline_item time_title=”7- مونتاژ به روشهای مکانیکی و ماشینی” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

پس از گذر از مراحل برشکاری و قطعهزنی بهوسیله دستگاههای H ساز و … فرایند مونتاژ اولیه قطعات آغاز میشود. تولید قطعه فلزی به روشهای مکانیکی و ماشینی، دو بخش بنیادین در مونتاژکاری اولیه بهشمار میآیند. در ساخت قطعه فلزی ممکن است بتوان آن را با اتصال چند قطعه بستدار یا با فنونی نظیر جوشکاری، به بهترین شیوه مونتاژ کرد.

همچنین جهت جلوگیری از هزینههای چشمگیر مونتاژ، ممکن است ساخت قطعه فلزی به صورت یک تکه بدون استفاده از عملیات جوشکاری مقرون به صرفه تر باشد.

[/icon_timeline_item][icon_timeline_item time_title=”8- جوشکاری اولیه و تابگیری محصول” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

پس از مونتاژ اولیه قطعات، در این مرحله از تولید، قطعات به یکدیگر متصل میشوند. درواقع جوشکاری اولیه قطعات یک روش مونتاژ است. از مزایای جوشکاری اولیه میتوان به امکان تولید قطعات بسیار پیچیده اشاره کرد. استحکام قطعاتی که جوش اولیه دارند باعث میشود در روند تولید، سهولت بیشتری به وجود آید و اجرای مراحل بعدی امکانپذیر شود. بعد از جوشکاری اولیه ممکن است بهدلیل اعمال حرارت به قطعات، تغییر شکل رخ دهد که بدین منظور قطعات از داخل دستگاه تابگیر عبور داده میشوند و تلرانس استانداردها بهدست میآید. در این مرحله، قطعات شناسنامهدار میشوند و پلاک شناسایی روی آنها نصب میشود.

[/icon_timeline_item][icon_timeline_item time_title=”9- انجام جوش و مونتاژ تکمیلی” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

[/icon_timeline_item][icon_timeline_item time_title=”9- انجام جوش و مونتاژ تکمیلی” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

کمیت و آهنگ تولید لازم در تعیین فرایندهای ساخت قطعات در کارخانه بهمثابه سیستم مدیریتی اقتصاد تولید، از اهمیت بهسزایی برخوردار است. در مرحله مونتاژ و جوش تکمیلی، قطعات تکمیلکننده المانها به بدنه اصلی متصل و در این مرحله، المانهای سازهای تکمیل میشوند. عمده روشهای جوشکاری در این بخش به صورت دستی است و به دقت عمل بسیار بالا و رعایت تقدم و تاخر در عملیات جوشکاری نیاز دارد. با توجه به اینکه این بخش عملیاتی آخرین بخش تکمیلی ساخت قطعات محسوب میشود، نیاز است تا مراحل کنترل کیفی دقیق روی قطعات تولیدشده اعمال شود. در همین راستا انواع تستهای غیر مخرب (NDT) بر روی قطعات ساخته شده، انجام میشود.

[/icon_timeline_item][icon_timeline_sep time_sep_title=”آمادهسازی محصول؛ صیقلکاری سطوح، رنگآمیزی، بستهبندی و ارسال” seperator_title_font_style=”font-weight:bold;” time_sep_color=”#ffffff”][icon_timeline_item time_title=”10- تمیزکاری و تحویل محصول” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

[/icon_timeline_item][icon_timeline_sep time_sep_title=”آمادهسازی محصول؛ صیقلکاری سطوح، رنگآمیزی، بستهبندی و ارسال” seperator_title_font_style=”font-weight:bold;” time_sep_color=”#ffffff”][icon_timeline_item time_title=”10- تمیزکاری و تحویل محصول” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

در این قسمت دستگاهها و ماشینآلات مرتبط نظیر انواع سنگ فرز، دستگاههای گلزن، تیغچههای مورد نیاز برای برداشتن اسپتر و … کاربرد دارد. پس از تمیزکاری قطعات، کنترلهای ابعادی نهایی و تستهای غیرمخرب روی تمامی قسمتهای قطعه انجام و پس از تأیید تیم کنترل کیفیت، تحویل نمایندگان نظارت و بازرسان کارفرمایان میشود. پس از اخذ تأیید و تحویل قطعات، محصول روی گاریهای مخصوصی قرار میگیرد و از سالنهای تولید خارج میشود.

[/icon_timeline_item][icon_timeline_item time_title=”11- آمادهسازی سطوح پیش از رنگآمیزی” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

[/icon_timeline_item][icon_timeline_item time_title=”11- آمادهسازی سطوح پیش از رنگآمیزی” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

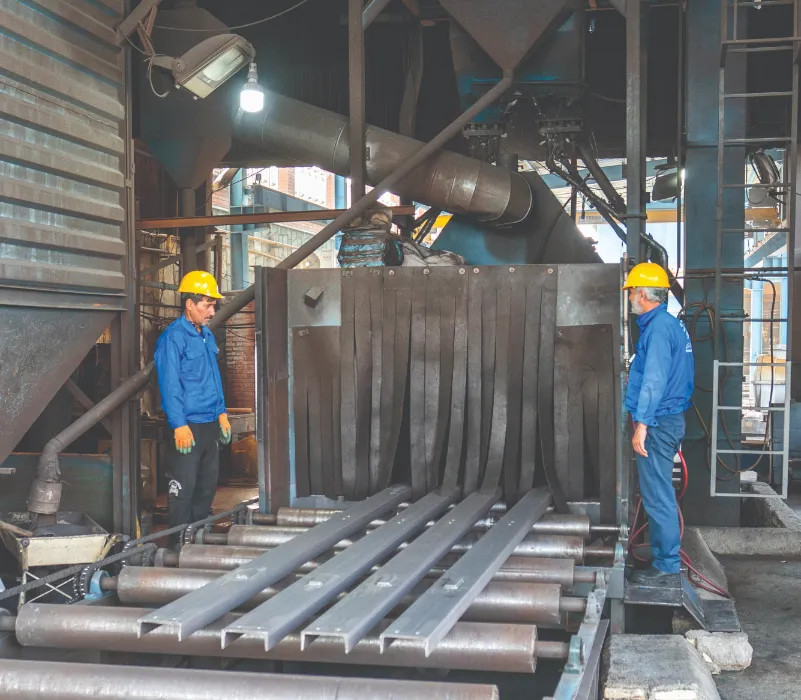

سندبلاست و شاتبلاست دو روش متفاوت برای سایش سطوح، رفع آلودگی، زدودن لکهها و صیقل دادن است. در سندبلاست، سایش سطح با ذرات ماسه انجام میشود و در شات بلاست همین عملیات با استفاده از ساچمههای فلزی از طریق سیستم گریز از مرکز، با فشار به سمت سطح قطعه پرتاب میشوند. این روش از متداولترین و ایدهآلترین روشهای تمیز کردن سطوح است که یک جریان فشار بالا، مواد ساینده را به سمت سطح مورد نظر هدایت میکند و در نتیجه، سطح از هرگونه گرد و غبار، روغن، لکه و آلودگی پاک خواهد شد. در بخش آمادهسازی سطوح شرکت سازورسازهآذرستان امکان رسیدن به تمامی درجات زبری سطح مطابق با استانداردهای بین المللی وجود دارد.

[/icon_timeline_item][icon_timeline_item time_title=”12- ثمره تولید بعد از اتمام رنگآمیزی” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fpainting-blasting-unit%2F|target:_blank”]

[/icon_timeline_item][icon_timeline_item time_title=”12- ثمره تولید بعد از اتمام رنگآمیزی” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fpainting-blasting-unit%2F|target:_blank”]

از آنجایی که ثمره تولیدات بعد از اتمام این مرحله به صورت عینی قابل مشاهده است، این مرحله از مراحل پر اهمیت کار محسوب میشود. رطوبت و دمای محیط سالن رنگ، هنگام اجرای عملیات رنگآمیزی بهوسیله دستگاه دماسنج و رطوبتسنج، اندازهگیری میشود. سازهها بعد از رنگ شدن بازرسی میشوند تا به منظور دسترسی به ضخامت مورد نظر، صحت چسبندگی رنگ و در نهایت صافی سطح رنگ (Flatness) طبق استانداردهای بینالمللی رعایت شود. برای تعیین ضخامت فیلم خشک رنگ (DTF) از ضخامتسنجرنگ و برای صحت چسبندگی رنگ از روشهای Cross-Cut و X-Cut استفاده میشود، همچنین برای رنگآمیزی دستگاههای Airless بهکار میروند.

[/icon_timeline_item][icon_timeline_item time_title=”13- بستهبندی؛ محافظت از قطعات تولیدی” heading_tag=”h2″ title_font_style=”font-weight:bold;” time_link_apply=”title” time_link=”url:https%3A%2F%2Fsazvarsazeh.azarestan.com%2Fpacking-loading-unit%2F|target:_blank”]

بستهبندی و تمهیدات لازم برای انبارش طولانی، با هدف جلوگیری از آسیب به قطعات در اثر لرزشهای حاصل از حمل و نقل، ضربههای احتمالی و تمیز ماندن سطوح تا هنگام نصب انجام میشود. بدین منظور شرکت سازور سازه آذرستان، بستهبندی تمامی تجهیزات خود را به حالت ویژه انجام میدهد. اهم موارد بستهبندی شامل مهار المانهای مقاومتی، نصب پایههای چوبی موقت، پوشش قطعات در معرض ضربه، نایلونکشی، نصب علائم هشدار و فهرست بستهبندی (Packing List) است. بهمنظور جلوگیری از آسیب دیدن سطوح در حین بستهبندی، از چوبها و الوارهایی با دورپیچ فوم استفاده میشود، همچنین برای جلوگیری از آسیب لبههای محصول، بلوک های لاستیکی مقاوم بین قطعات قرار میگیرد و در این مرحله به صورت همزمان عملیات ترمیم رنگ (Touch up) نیز انجام میشود.

[/icon_timeline_item][icon_timeline_item time_title=”14- ارسال محصول، آخرین مرحله در روند تولید” heading_tag=”h2″ title_font_style=”font-weight:bold;”]

ارسال محصول در واقع آخرین مرحله در روند تولید است. در این مرحله با توجه به اسامی قطعات و اولویتهای اعلامشده از سوی واحد نصب، پکینگ لیستها تنظیم و با توجه به ابعاد و تناژ قطعات، تریلیهای مناسب برای ارسال هرچه بهتر محمولهها انتخاب میشود. پس از بارگیری کامل و اطمینان از استحکام قرارگیری قطعات و انجام آخرین مراحل کنترل کیفی روی محصولات تولیدشده، تریلی به سمت باسکول دیجیتال ۸۰ تنی مستقر در کارخانه هدایت میشود و بارها باسکول میشوند. باسکول موجود در کارخانه سازورسازهآذرستان در بازههای زمانی ۳ ماهه، کالیبره میشود.

[/icon_timeline_item][/icon_timeline][/vc_column][/vc_row]